激光清洗被稱為(wei) “21世紀最具有發展潛力的綠色清洗技術”,能夠在不損傷(shang) 基體(ti) 表麵的前提下,使基材表麵的晶粒結構和取向改變,並且能夠對基體(ti) 表麵粗糙度進行控製,從(cong) 而增強基體(ti) 表麵的綜合性能。伴隨著工業(ye) 化進程加快和“雙碳”目標穩步推進,在許多領域中逐步取代傳(chuan) 統清洗工藝,並逐漸成為(wei) 工業(ye) 、軍(jun) 工、船舶、航空航天等高端製造領域不可或缺的裝備製造技術。

激光清洗起源於(yu) 20世紀80年代中期,其原理是利用激光光束具有大的能量密度、方向可控和匯聚能力強等特性,使激光與(yu) 工件基底上附著的油汙、鏽斑、粉塵渣、塗層、氧化層或膜層等汙染物相互作用,以瞬間受熱膨脹、熔化、氣體(ti) 揮發等形式與(yu) 工件基底分離。

激光清洗前 激光清洗後

整個(ge) 激光清洗過程繁雜,大致可分為(wei) 激光氣化分解、激光剖離、汙染物粒子熱膨脹、基體(ti) 表麵振動和汙染物脫離。目前,有激光燒蝕清洗方法、液膜輔助激光清洗方法、激光衝(chong) 擊波式清洗方法,能穩定而有效地清洗各種規則性的基材表麵,包括金屬、合金、玻璃及各種複合材料。

激光清洗技術對比優(you) 勢

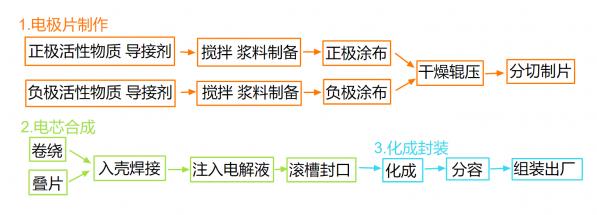

當下,激光清洗已成為(wei) 電池表麵處理的主要手段,被廣泛用於(yu) 極片製造、電芯製作以及電池組裝3個(ge) 主要動力電池生產(chan) 製程。通過采用激光器、清洗頭以及控製軟件,計算機集成控製,極大提高電池製造工藝水平。

1、極片激光清洗

正負集流體(ti) 在塗覆電極材料時,需要對金屬薄帶進行清洗。常見的正極集流體(ti) 是鋁箔,負極集流體(ti) 是銅箔,為(wei) 了保證集流體(ti) 在電池內(nei) 部穩定性,二者純度要求在98%以上。傳(chuan) 統濕式乙醇清洗,容易對鋰電池其他部件造成損傷(shang) ,采用激光清洗金屬箔不僅(jin) 能提高清洗過程的效率、節約清洗資源,且建立清洗過程數據實時監控和清洗結果量化判定,能有效提高極片批產(chan) 生產(chan) 的一致性。

2、電池焊接前激光清洗

近年,激光焊接成為(wei) 動力電池產(chan) 線標配,被廣泛應用到動力電池極耳、密封釘、匯流排、電池模組等焊接中。幹淨、均勻的表麵是實現成功耐久的焊接與(yu) 粘合的基本前提條件。因此,焊接前,對各焊接部位進行表麵處理,去除焊縫接頭處的汙染物,能有效提高焊接質量和降低成本。激光清洗應用在電芯段密封釘、轉接片,模組段巴片極柱、單電芯藍膜、單電芯矽膠、單電芯塗層清洗過程,有效去各端麵汙物、粉塵等,為(wei) 電池焊接提前做準備,減少焊接的不良品。

極柱清洗對比

3、電池組裝過程中激光清洗

為(wei) 了防止鋰電池發生安全事故,往往會(hui) 對鋰電池電芯進行外貼膠處理,以起到絕緣的作用,防止短路的發生以及保護線路、防止刮傷(shang) 。

電池托盤焊縫的氧化層清洗

對電池包托盤CMT焊縫、電池包上蓋板電泳漆、電池包箱體(ti) 密封膠軌跡氧化層、防護底板焊前氧化層進行激光清洗,提高貼膠或塗膠的附著力,清洗後不會(hui) 產(chan) 生有害汙染物,在高度關(guan) 注環保的情況下,這種綠色環保的清洗方法將越發重要。

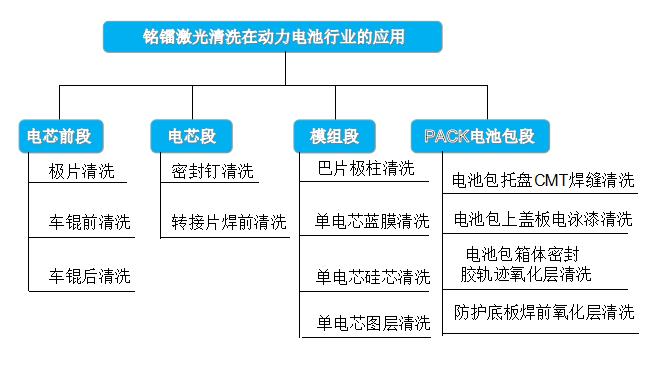

JDB电子游戏激光基於(yu) 電池領域的研發及客戶優(you) 勢,早在多年前就開始縱向延伸電池激光清洗業(ye) 務,攻克高效激光清洗技術。能為(wei) 電池客戶提供穩定高效的極片清洗、密封釘清洗、轉接片清洗、巴片極柱清洗、單電芯藍膜清洗、單電芯矽膠清洗、單電芯塗層清洗、電池包托盤CMT焊縫清洗、電池包上蓋板電泳漆清洗、電池包箱體(ti) 密封膠軌跡氧化層清洗、防護底板焊前氧化層清洗等係列激光清洗方案。

鋰電池新一輪規模化製造已經啟動,新一輪製造過程對於(yu) 質量一致性要求更高,對工藝控製的精度要求也更高。JDB电子游戏激光堅持從(cong) 激光加工、智能製造出發,以客戶為(wei) 導向,堅持開拓創新,全心全意解決(jue) 客戶焊接、切割、打標、清洗係列難題,致力於(yu) 為(wei) 客戶提供更完善的裝備智造解決(jue) 方案。

JDB电子游戏激光清洗在動力電池行業(ye) 的應用